Altair Inspire Form

Umformsimulation für den Praktiker in der Blechumformung

Altair Inspire Form ist eine Umformsimulation / Blechumformsimulation / Simulationssoftware für den Bereich der Blechumformung, die von Produktdesignern, Praktikern und Prozessingenieuren effektiv verwendet werden kann, um einen Herstellprozess zu simulieren.

Mit dem Feasibility (One-Step) Modul können Anwender, Teile in kürzester Zeit analysieren, um die Formbarkeit zu Beginn des Produktentwicklungszyklus oder in der Angebotsphase zu bewerten.

Das Tryout-Modul enthält einen hoch skalierbaren inkrementellen Solver, mit dem der Benutzer mehrstufiges Formen, Trimmen und Zurückfedern in einer modernen und intuitiven Benutzeroberfläche simulieren kann.

Key Features:

- einfache und moderne Bedieneroberfläche

- Feasibility (One-Step) Modul

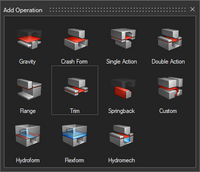

- Tryout-Modul für mehrstufige Prozesse inkl. Hydroforming, Flexforming und Hydromechforming

- Die Modul

- Trim Modul für die automatische Beschnittermittlung

- automatische Rückfederungskompensation

- leistungsfähiger FEM-Solver

- Schalen .- und Volumenelemente

- schnell erlernbar, geringer Schulungsaufwand

- flexibles unvergleichbar kostengünstiges Altair Lizenzmodell (es können viele Altair Produkte der unterschiedlichsten Anwendungskategorie mit den gleichen Units genutzt werden.)

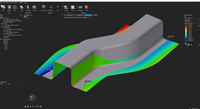

Schalensimulation

Eine Umformsimulation mit Schalenelementen, kann dünne Bleche, mit nicht zu kleinen Radien gut abbilden. Kurze Rechenzeiten bringen schnell die ersten Ergebnisse.

Volumensimulation

Maximal Genauigkeit wird durch ein Volumenmodell erreicht. Hierbei werden auch die dreidimensionalen Spannungen und Dehnungen in der Blechdicke berücksichtigt. Auch eine Stauchung oder Streckung der Blechdicke können abgebildet werden, was mit Schalenelementen nicht möglich ist.

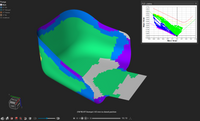

Feasibility (One-Step) Modul

Mit dem einfachen Feasibility (One-Step) Modul können Benutzer Teile in kürzester Zeit analysieren, um die Formbarkeit zu Beginn des Produktentwicklungszyklus vorherzusagen.

Mit einer automatischen Verschachtelung der berechneten Rohplatine schlägt Inspire Form eine effiziente Platinenschachtelung auf dem Coil vor, um die Materialausnutzung zu maximieren.

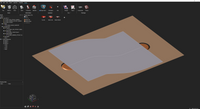

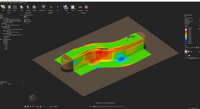

Tryout-Modul für mehrstufige Prozesse

Sie können den Herstellungsprozess abbilden, indem Sie ein- und mehrstufige Prozesse für die Blechumformung definieren. Der schnelle und skalierbare inkrementelle Solver unterstützt alle Umformarten. Dieser ermöglicht die genaue Analyse von Materialfluss, Rissen, Falten und Rückfederung.

Neben allen gängigen Umformprozesses, wie z.B. Crashformen oder einfach wirkendes Ziehen, werden auch Hydroform, Flexform und Hydromechform unterstützen.

Einen Umformprozess mit Warmumformung ist derzeit mit der Umformsimulationslösung Altair HYPERFORM abbildbar.

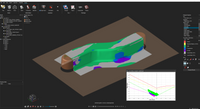

Rückfederungskompensation

Mit der netzbasierten Rückfederungskompensation können Sie das Ergebnis einer Rückfederungsberechnung nutzen, um automatisch die Umformwerkzeuge zu kompensieren, um der Rückfederung entgegenzuwirken.

Durch das Ändern der Umformwerkzeuge können Sie bereits in der Simulationsphase der Rückfederung entgegenwirken und somit die Herstellkosten der Werkzeuge erheblich senken.

Um das optimale Ergebnisse zu erhalten, können Sie auf diese Weise mehrere Iterationen durchführen.

Als einen zweiten Lösungsweg, können Punktewolken exportiert werden, die z.B. mit Siemens NX oder Catia V5 als Basis zur Bombierung der Wirkflächen genutzt werden können.

Geometriefunktionen

Häufig ist es der Fall, dass an der Geometrie schnell was geändert werden soll, wenn die erste Simulation durchgeführt worden ist.

Ob eine Platinen- oder eine Geometrieanpassung notwendig ist. In Inspire Form können viele Anpassungen direkt an den Werkzeugen durchführen, ohne dass Sie dazu ins CAD wechseln müssen.

Durch diese Möglichkeiten, sind sehr schnell verschiedene Varianten in der Simulation abbildbar.

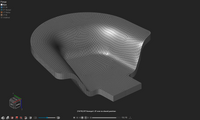

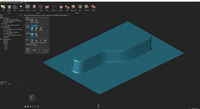

Die Modul

Mit dem Die Modul können Matrizen.-, Stempel.- und Blechhalterflächen erzeugt werden. Aus diesen Flächen werden die Werkzeuge für die Simulation in Inspire Form generiert.

So kann bereits im Vorfeld das angedachte Fertigungskonzept vor der ersten CAD-Konstruktion überprüft werden.

Die parametrische NURBS-Modellierung ermöglicht es, diese schnell zu modifizieren und die Simulation damit erneut durchzurechnen.

Post-Prozessing

Die Ergebnisse Ihrer Simulation werden in der gewohnten Oberfläche von Inspire Form angezeigt. Es sind alle gängigen Auswertungsvariablen wie z.B. Ausdünnung, FLD, max. Failure und viele weitere Verfügbar.

Einen automatischen Simulationsreport im Powerpoint-Format kann von gesamten Prozess generiert werden.